Los fallos más frecuentes suelen ser en las marcas de automóviles marcas Dodge y Chrysler, y más específicamemente en modelos como Neon, Stratus, Cirrus, Sebring, Caravan, Voyager y Town & Country de los años 1995 a 2003; el automóvil no enciende cuando falla el ECU.

Comience con tener preparados un escáner OBD-II, un lápiz y un papel, ya que tendrá que anotar datos. Para probar cualquier modelo de la computadora automotriz del automóvil, se debe seguir la misma operación que para obtener los códigos del sistema de a bordo de diagnóstico del coche.

Pasos a seguir:

- Para realizar el diagnóstico del vehículo, reúna una lista dos grupos de códigos OBD-II (el manual del escáner de operaciones OBD-II tiene al final un documento en el que se especifica sobre los códigos con problemas). Los primeros son los códigos de problemas usados en los coches desde 1997. A continuación, se requiere otra serie de códigos OBD-II, los determinados por la marca del vehículo. Si no están en el manual del vehículo, búsquelos en la web de la marca: Chrysler, Chevrolet, Hunday, etc.

- Coloque los códigos en la parte superior del tablero (por la puerta del conductor), en la conexión de enlace (enchufe de salida de 16 patas), que está descubierta y, generalmente, debajo de la columna de dirección, a izquierda o a derecha (depende de la marca del vehículo).

- Conecte el escáner OBD-II al cable de diagnóstico e introduzca el cable de las 16 patas a la toma de DLC; a continuación, encender el escáner.

- Introduzca la llave del vehículo en el encendido y girarla hasta la posición de "encendido", pero con el motor apagado. Esto es muy importante. Así, se enciende el sistema eléctrico del automóvil, dando energía al ECU (Electronic Control Unit)/PCM/ECM. Si el sistema electrónico no es suficiente, habrá que poner el motor en marcha (suele ocurrir en algunos escáneres portátiles).

- En la pantalla del escáner aparecen los códigos alfa-numéricos; anote los que se identifiquen como "problemas" (solamente esos, no los "pendientes").

- A continuación, recupere los recursos de codificación de la parte superior del tablero y busque todas las definiciones pendientes, anotándolas junto a los números alfa-numéricos que había anotado anteriormente. Coloque asteriscos en todo lo relacionado con la computadora.

Si se detecta algún problema desconocido con la computadora automotriz, es aconsejable poner el vehículo en manos de un mecánico especializado. Es una unidad completa, cuya reparación se trata de reiniciarla o reprogramarla. En los vehículos antiguos, la versión de la computadora automotriz suele ser obsoleta, y solamente un especialista en electrónica entiende de ello.

¿Qué ocurre si se pierde o rompe la llave del vehículo? Pues que el motor no arrancará. La única solución es adquirir una nueva llave en el concesionario (lleva un tiempo de espera) y después reprogramar el inmovilizador y la computadora automotriz, si se conoce el código asignado a todo el conjunto cuando se fabricó el vehículo. Si no se conoce el código, no hay más remedio que comprar un conjunto nuevo, una llave, un transponder y un ECU, aunque el costo muy alto.

En Autosoporte tenemos disponibles El Programa Especialista en Diagnostico y Reparacion de Computadora Automotriz entrenamientos presenciales en Venezuela. Si te interesa este tipo de capacitacion haz tu consulta. Si deseas ver el Contenido del Programa Haz Clic AQUI

TIPOS DE MODULOS DE CONTROL

ECM.- (engine control module), modulo de control del motor

Controla y almacena únicamente los códigos de diagnóstico de fallas (DTCs) de los componentes del motor

PCM.- (train power control module), modulo de control del tren de potencia

Controla y almacena datos del motor y la transmisión

VCM.- (vehicle control module), modulo de control del vehiculo

Controla y almacena datos del motor, la transmisión y otros sistemas del vehículo como sistemas de frenos ABS

TIPOS DE MEMORIA ROM – RAM - EEPROM

ROM (Read Only Memory)

Memoria para lectura únicamente es usada para almacenar información en forma permanente. Cuando la computadora es construida el programa que controla al microprocesador es almacenado en la memoria ROM. El microprocesador puede leer estas instrucciones, pero no puede escribir ninguna información nueva. La ROM es una memoria no volátil y no necesita energía para retener su información.

RAM (Random Acces Memory)

Memoria de acceso estadístico, es el borrador del microprocesador. El procesador puede escribir o leer en esta memoria conforme sea necesario. La RAM almacena temporalmente estos datos y valores tales como la temperatura del refrigerante o la señal de presión del múltiple de admisión. El microprocesador usa estos datos y valores para tomar diferentes decisiones. La RAM es una memoria volátil y necesita una alimentación de voltaje constante para retener su información. Si se pierde su alimentación de voltaje, la información de la memoria se pierde y los algoritmos del ECM generan un ETC indicando ésta perdida.

EEPROM (Electrically Programmable Read Only Memory)

La memoria EEPROM (memoria programable para lectura únicamente borrable electrónicamente) es una memoria permanente que esta soldada físicamente a los circuitos impresos del (ECM). EEPROM contiene todos los algoritmos de control. La EEPROM puede ser programada, usando el Tech 1 o actualmente es más común el Tech .

DIBUJO- DIAGRAMA

El ECM esta ordenado de un modo lógico y directo, algunos de sus componentes son fácilmente reconocibles.

Hay resistencias, capacitores, circuitos integrados y otros componentes electrónicos. Todos estos están soldados a los circuitos impresos del ECM.

Circuitos integrados

Uno de los chips (circuito integrado) es usualmente un circuito de reloj que regula las instrucciones que son procesadas cada segundo. Usualmente uno de los chips mas grandes es la unidad microprocesador (MPU) la cual también puede ser llamada Unidad Procesadora Central (CPU).

ENTRADAS Y SALIDAS DEL ECM

Como ya se estableció, el ECM es el módulo de control del sistema. Es el responsable de vigilar (por medio de sus sensores e interruptores) los diferentes aspectos de la combustión interna del motor y controlar aquellos factores que tienen un efecto directo sobre la operación del motor y sus salidas.

Vigilando y controlando las operaciones del motor, el ECM tiene un control directo del rendimiento del motor y la economía del combustible. Cuando el ECM controle al motor estará operando en Open Loop lo o en Closed Loop. Cuando el motor es puesto en marcha por primera vez la mayoría de sus componentes, incluyendo el motor mismo, están a temperatura ambiente, si han estado sin funcionar durante un tiempo prolongado.

Un motor frío necesita una mezcla rica para arrancar, conforme el motor se calienta la mezcla del combustible puede empobrecerse lentamente para compensar el hecho de que un motor caliente requiere de una mezcla pobre para funcionar.

La función del ECM es entregar al motor la cantidad correcta de combustible bajo todas las condiciones de operación, esto se logra a través de varias condiciones conocidas como Modos de operación de ECM.

--Aguilar Labastida Angel--------------------------------------

En conclusión, debido a lo práctico que representa el uso de las computadoras se han vuelto parte fundamental y necesaria en la fabricación de los vehículos modernos, gracias a los grandes avances que se han logrado en la industria de la informática es que se puede monitorear y controlar electrónicamente las partes fundamentales en el funcionamiento de un auto, proporcionando grandes beneficios en cuanto al rendimiento, mantenimiento y desarrollo mismo de los automóviles.

Fuentes:

-Centro de formación profesional automotriz CTA (textos)

-Delco Electronics Electron Magazine, The Atwood Legacy.

-Automotive electrical systems circa 2005. Miller, J.M.; Hurton, C.J. (1996

Dentro de la amplia gama de Memorias que vienen montadas en los modulos de control electronicos automotrices (ECM, PCM) se pueden establecer tres Grupos bien definidos. De los cuales los podemos identificar teniendo en cuenta sus características físicas, estas memorias pueden ser de tipo DIL, memoria tipo PLCC y memoria tipo SOP.

Los microprocesadores son circuitos integrados que simplemente ejecutan instrucciones de propósito general, trabajan con un programa de instrucciones que son proporcionadas por un programador. Este programa le dice al microprocesador que realice largas secuencias de acciones muy simples para lograr tareas útiles como las pensadas por el programador. Cuentan con dispositivos de entrada y de salida, los dispositivos de entrada proporcionan información del mundo exterior al sistema, la mayoría de entradas del microprocesador pueden procesar sólo señales de entrada Digital, al mismo nivel de voltaje que el de la fuente de alimentación. Un nivel de 0 Voltios equivale a la masa del circuito y el nivel positivo de la fuente de alimentación es típicamente de 5 Voltios. Se usan dispositivos de salida para comunicar la información o acciones del sistema con el mundo exterior, la mayoría de las salidas son señales de nivel lógico digital, que se usan para manejar LEDs o dispositivos eléctricos como relays o actuadores.

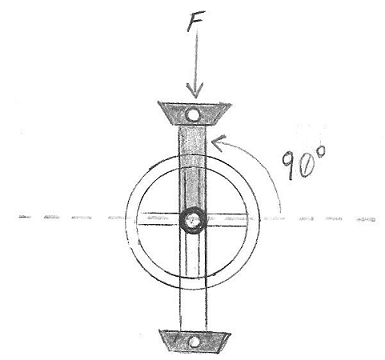

Entre estos tipo de válvulas encontramos el sistema IAC con motor de pasos, el cual utiliza un pequeño motor de pasos que es el encargado de controlar el flujo de el aire desviado. Este sistema consta de un motor de pasos conformado por 4 bobinas, un rotor magnético, una válvula y asiento. Este motor es capaz de variar la cantidad de flujo desviado al colocar el vástago de la válvula en una de las posibles 125 posiciones (pasos). Entre más alto sea el número de pasos, mayor será la apertura de la válvula permitiendo un mayor flujo de aire. La ECM controla la posición de la válvula energizando secuensialmente las cuatro bobinas del pequeño motor eléctrico, por cada bobina que energizada, el rotor magnético se mueve un paso moviendo a su ves la válvula colocándola en una nueva posición.

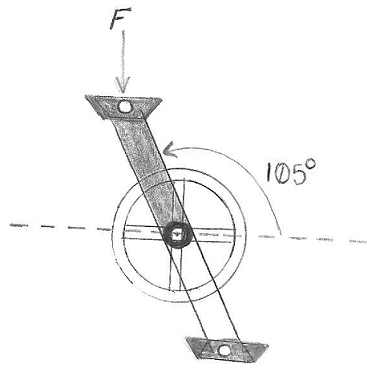

Entre estos tipo de válvulas encontramos el sistema IAC con motor de pasos, el cual utiliza un pequeño motor de pasos que es el encargado de controlar el flujo de el aire desviado. Este sistema consta de un motor de pasos conformado por 4 bobinas, un rotor magnético, una válvula y asiento. Este motor es capaz de variar la cantidad de flujo desviado al colocar el vástago de la válvula en una de las posibles 125 posiciones (pasos). Entre más alto sea el número de pasos, mayor será la apertura de la válvula permitiendo un mayor flujo de aire. La ECM controla la posición de la válvula energizando secuensialmente las cuatro bobinas del pequeño motor eléctrico, por cada bobina que energizada, el rotor magnético se mueve un paso moviendo a su ves la válvula colocándola en una nueva posición. Otro tipo válvula es el utilizado en el sistema ACV de control de trabajo, este regula el aire desviado empleando una válvula de control de aire, la cual es controlada por la ECM. Esta válvula usa un solenoide eléctrico que controla a una válvula de aire normalmente cerrada, la cual obstruye paso del aire hacia el múltiple de admisión. Esta válvula es incapaz de permitir el flujo de altos volúmenes de aire por ello se utiliza una válvula mecánica para desarrollar un ralenti rápido en frío solo en autos equipados con este tipo de sistema. En este sistema la ECM controla apertura de la válvula mandándole señales eléctricas indicando el tiempo de apertura de la válvula y su posición.

Otro tipo válvula es el utilizado en el sistema ACV de control de trabajo, este regula el aire desviado empleando una válvula de control de aire, la cual es controlada por la ECM. Esta válvula usa un solenoide eléctrico que controla a una válvula de aire normalmente cerrada, la cual obstruye paso del aire hacia el múltiple de admisión. Esta válvula es incapaz de permitir el flujo de altos volúmenes de aire por ello se utiliza una válvula mecánica para desarrollar un ralenti rápido en frío solo en autos equipados con este tipo de sistema. En este sistema la ECM controla apertura de la válvula mandándole señales eléctricas indicando el tiempo de apertura de la válvula y su posición.